2022-01-04 18:19:22

污水处理厂自控项目案例

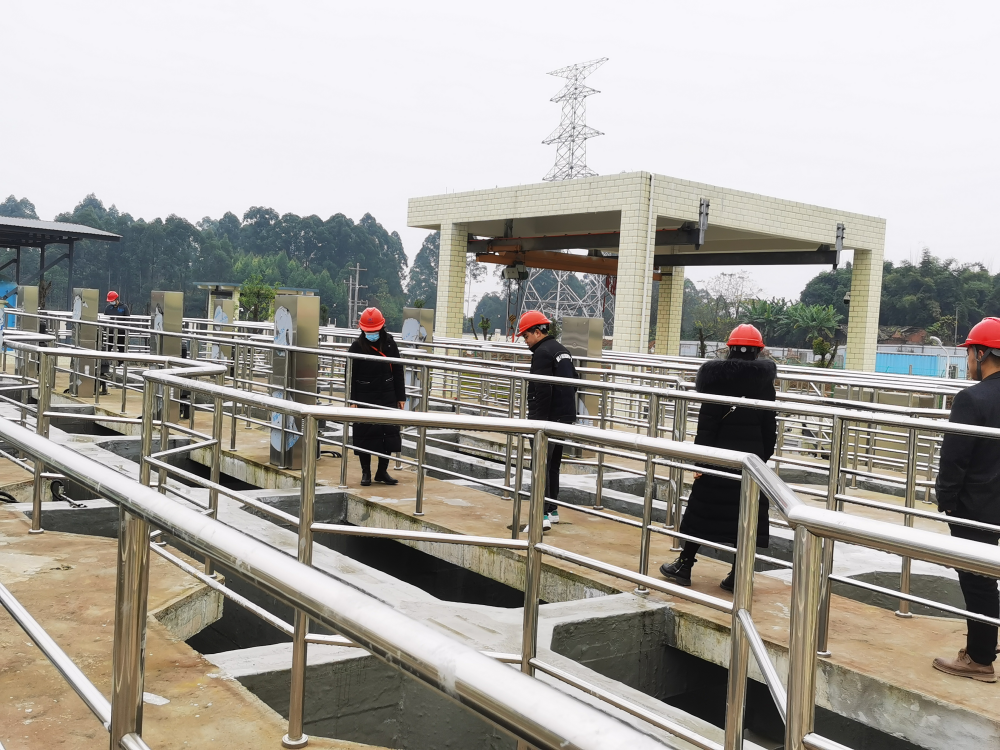

2021年12月永浩自控年底收官的污水处理厂自控项目。

项目简介:

新建污水处理厂总处理规模8.0万m³/d,总占地面积约54.56亩。该污水处理厂主要服务工业开发区核心区域。

污水处理厂自控方案

本方案本着质量可靠、技术先进、性价比高的原则,结合永浩自控在实施其它类似项目中的设计和组织的成功经验,充分

考虑先进技术和系统的扩展,采用分层分布式控制技术,发挥智能控制单元的华体(中国),降低系统的故障率,保证系统较高的

可靠性、经济性和可扩展性,从而实现对各现场控制设备的操作、控制、监视和数据通讯。

污水处理厂自控要求:

依托工控自动化技术,适配污水处理厂复杂的硬件设施,结合各站实际情况,分区部署、向下兼容、合理增补自控监测点位,

实现生产过程控制、水质监测、流量监测、投药控制、压力监测、设备运行检测控制等各类PLC设备的通用采集,打破不同厂

家硬件数据采集的技术壁垒,形成数据总线,实现数据采集自动化、生产监控可视化、过程监控智能化、安全预警常态化、

生产调度数字化、应急处置快速化。

污水处理厂自控工艺流程图

采用“粗格栅+提升泵+细格栅+旋流沉砂池+调节池+综合池+中间水池+循环氧化塔+芬顿系统”设计出水水质达《四川省岷江,

沱江流域水污染物排放标准》(DB51/2311-2016)表1中工业开发区集中式污水处理厂排放标准(其中总磷设计出水标准S0.2mg/L,

氨氮设计出水标准sI.5mg/L)后,排入岷江。

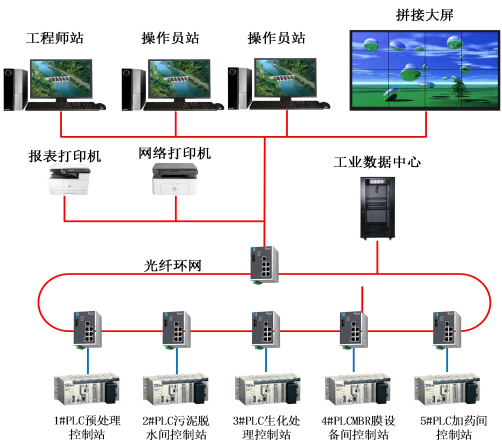

自控系统层级:

信息层

由操作员站、通信前置机、工业以太网交换机、网络打印机等设备构成。采用基于IEEE802.3u标准的100Mbps快速以太网,

传输介质采用双绞线/整个网络信息安全须达到三级等保安全

控制层

由现场控制分站和工业以太网交换机组成。全双工100Mbps以太网,传输介质采用多模光缆。

中央控制室的监控管理操作站系统完成全厂的自动控制。包括五套监控工作站、打印机、UPS电源。中央控制系统通过工业以太网,

采用光缆与各现场控制PLC站连接。这五套工作站可以分别侧重监测或组态功能,故障时互为备用,以确保水厂正常运行不间断。

中央控制室显示为直观显示全厂工艺过程全貌,方便管理,在中控制室设立了拼接大屏,显示全厂工艺流程图和主要参数

及设备运行状态。通过大容量的UPS为中央控制室的所有设备提供了高质量、不间断的电源

系统控制方:

正常情况下,现场设备分三级控制:就地、现场控制分站、中控

![]()

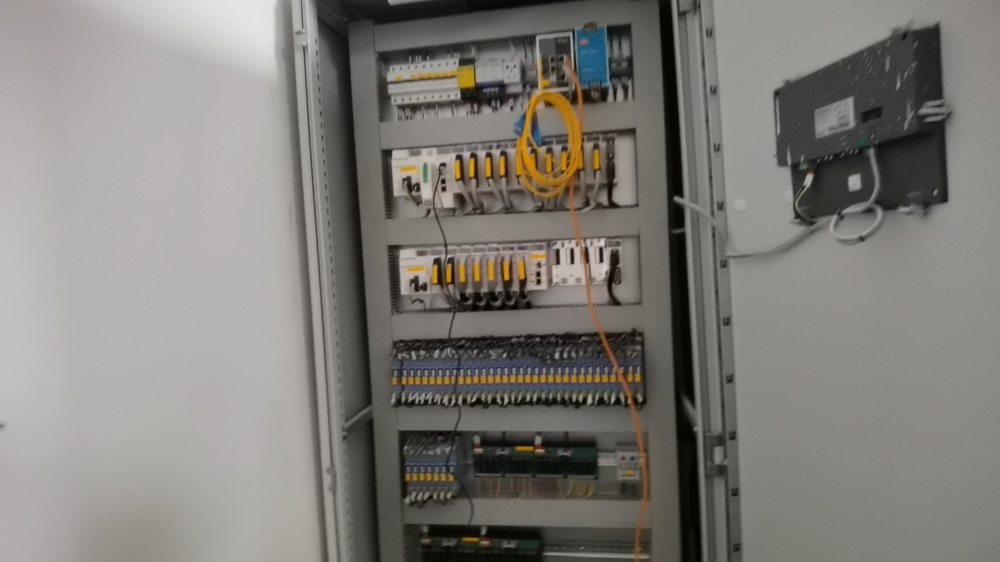

PLC控制站

水厂自控系统为开放的分布式控制系统,在水中控室设一个中央控制站,监控全厂设备。一共设置5个PLC控制分站。

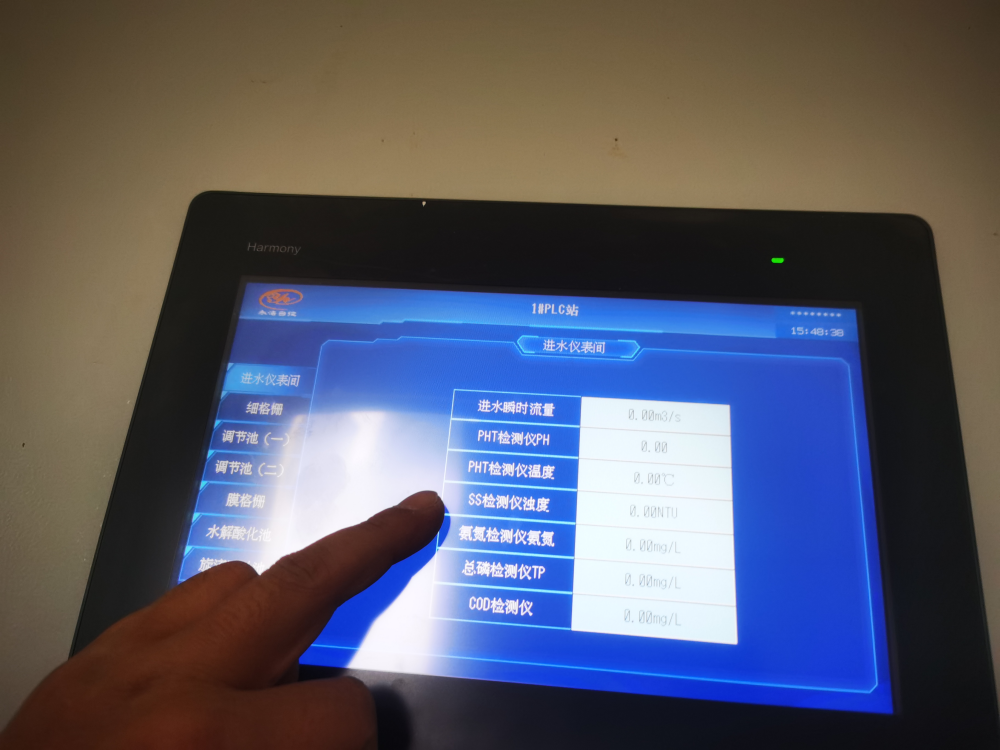

1#PLC控制站(1#PLC):位于进水仪表间控制室,监控范围:细格栅及旋流沉砂池、调节池、进水仪表间、水解酸化池及膜格积、

1#除臭装置;

1#PLC控制站

2#PLC控制站(2#PLC):位于污泥浓缩脱水间配电室,监控范围:事故池、2#~3#除臭装置、污泥浓缩 脱水间、贮泥池,

污泥浓缩池;

2#PLC控制站

3#PLC控制站(3#PLC):位于鼓风机房及变配电间控制室,监控范围:鼓风机房及变配电间、MBR生化池、危废储存间;

3#PLC控制站

4#PLC控制站(4#PLC):位于MBR膜设备间,监控范围MBR膜池、MBR膜设备间;

4#PLC控制站

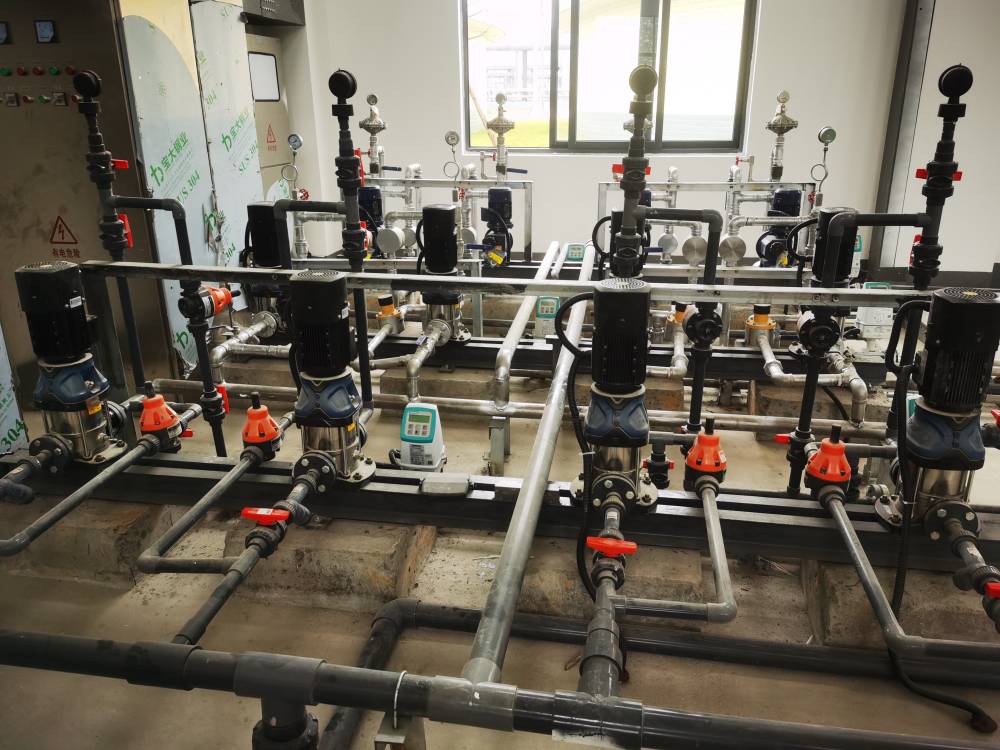

5#PLC控制站(5#PLC):位于加药间配电室,监控范围:芬顿系统中间水池、芬顿系统综合池、芬顿系统氧化塔、纤维滤池、

紫外线消毒渠、二沉池、巴氏计量槽、加药间、加药间区、出水仪表间、尾水泵房。

5#PLC控制站

现场控制分站配有可供现场操作人员使用的触摸屏,方便操作人员巡检。现场控制分站可独立于水厂中控室进行本区域及相关

工艺过程的监控,触摸设置有不同级别的访问权限,以确保系统的安全可靠。

第三层:设备层,由现场控制设备和各种智能仪表组成,采用现场总线通信方式或I/0接点方式,与现场控制单元进行通信。

压力变送器安装现场

进口流量计安装现场

电磁阀安装现场

西门子液位计安装现场

污泥界面仪安装现场

分体电磁流量计显示仪表安装现场

西门子超声波液位计安装现场

超声波液位计安装现场

现场仪表箱

西门子流量计安装现场

该自动化控制系统满足了开发区整个污水处理厂的自控系统实现“集中管理、分散控制、资源共享、工艺必需、先进实用、

稳定可靠、维护简便”的要求,保证控制系统的先进性和可靠性,才能保证本厂过程控制长期运行。

2021年12月28日,永浩自控将污水处理厂所有PLC控制站调试完毕,进入试运行和人员培训阶段。